ストラット車の場合、あまりキャンバーを付ける方法が無いため、ブラケット加工をやってみようかな!なんて考えている人も多いと思います。

実際に、ブラケットの長穴加工はピロアッパーマウントやキャンバーボルトに比べてキャンバー角を付ける事が可能になりますので、おすすめの加工だと僕自身は思います。

そこでこの記事では長穴加工によってキャンバーを付ける方法についてお話していきます。また長穴加工にはデメリットもありますので、そのデメリットとの向き合い方についても詳しく説明していきます。

車高調のブラケット長穴加工

車高調のブラケットを長穴にする方法は、リューターかインパクトレンチを使用してひたすらブラケットの穴を削っていきます。

リューターでもインパクトレンチでも長穴加工をしたことがありますが、リューターの方が圧倒的に作業時間は短くなります。

リューターを使用する際には、超硬のビットを使うことをお勧めします。やすりのタイプよりも、金額は高いですが作業時間がかなり短縮されます。

インパクトレンチを使用する際には、こちらのビットがお勧めです。色々使ってきましたが、これが最も早く削れます。

下側のブラケットは3ミリほど長穴にしてありますが、作業時間は片側10分程度です。

▪️加工前

▪️加工後

長穴加工をしたあとは、ブラケットの穴部分にバリが発生します。このバリは棒やすりを使用して綺麗に除去しておきます。

バリが残っていると、ナックル部分が上手く入らなかったりボルトナットが面で接地しなくなってしまうため、ボルトの緩みに繋がったりする恐れがあります。

※表面だけではなく、裏面にもバリが出るのでそちらも忘れずに処理しておきましょう。

上と下どっちを長穴にする?

上側と下側、どちらの取り付け穴を長穴にするかで迷われる方が多いです。

これは『下側』を加工する場合が多いです。

理由は、上側を加工してもナックルがすぐに車高調に当たってしまい、あまりナックルに角度が付かない車種が多いためです。

車高調とナックルの連結部分を上から見ると、車高調とナックルのクリアランスがかなり狭いことが確認出来ますね。(こちらの画像はキャンバーボルトを使用しています。)

下側の取り付け穴を長穴にする際は外側に向かって長穴にし、ナックルの角度を変えていくため、干渉する恐れがありません。

車種にもよりますが、下側を長穴にする事でこれほどのキャンバー角を付ける事が可能になる事もあります。

もし、自分の使っている車高調や車種はどっちが良いか分からないと言う方は『下側を加工』しておけば間違いありません。

長穴加工の注意点

よくやりがちですが、長穴加工する向きに気を付け下さい。

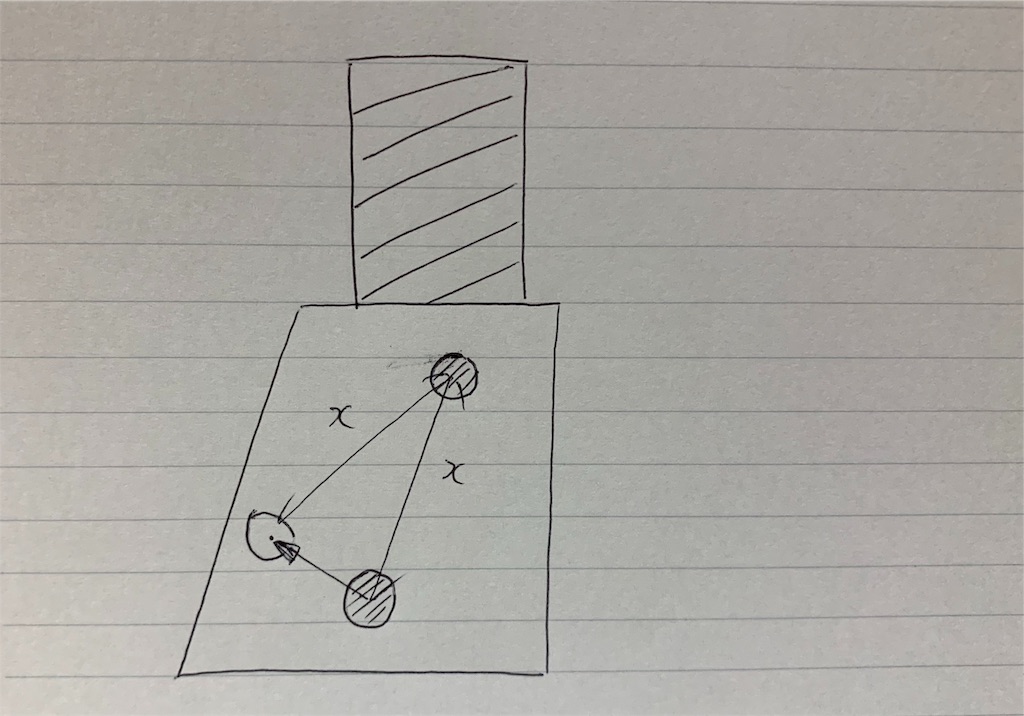

下手くそなイラストですが、お許し下さい。長穴加工する際は元の穴と穴の中心距離が変わらないように長穴加工していきます。

※画像はかなり極端に書いているので、実際にはここまで上向きに削ることはありませんが…。

イラストの車線丸部分が元の穴位置で白丸が長穴加工する先とイメージして下さい。

せっかく長穴加工しても、長穴した先が上側の穴との距離関係が変わっているとナックルの角度を変える事が出来ません。

長穴加工するときは、真横に長穴加工するのではなく、気持ち斜め上に上がるイメージで加工すると失敗のリスクを減らす事が出来ます。

必ず加工前に元の『穴と穴の距離(中心〜中心)』を測ってその長さを維持できるライン状に長穴加工していきましょう。

長穴加工のデメリット

ドラシャのドン突き

あまりにキャンバー角を付けると『ドライブシャフトのドン突き』を引き起こす可能性があります。

ドライブシャフトのドン突きは、ドライブシャフトがミッションケースに押し込まれてしまい、ドラシャにストロークの余地がない状態です。

すでにキャンバー調整をしている人は、1つ頭の片隅に入れておくことをお勧めします。車種や車高によってもドン突きし始めるタイミングは異なりますが、ダイハツの車だと3度〜4度程度でドン突きが始まります。

これを改善するためには、ロアアームの延長加工を行わないと走行が出来ないケースがあります。

ドラシャのドン突きや、ロアアーム延長についてはこちらの記事で説明していますので詳しくはこちらを読んで下さい。

キャンバー角がズレる

僕自身には起こった事がありませんが、周りの話を聞くとキャンバー角のズレが起こりうる可能性があるというのがデメリットの一つです。

ブラケットが長穴になり、ボルトが稼働出来てしまう範囲がある事で、大きな段差や路面からの衝撃によってボルトがズレ、キャンバー角が起きてしまう可能性があります。

これは長穴加工に限らずキャンバーボルトにも同じような事が言えます。

ボルトを締め付けるトルク管理をしっかり行い、組み付けていればそれほど心配する事では無いと思います。

どうしてもこのようなデメリットを完全回避したい場合は溶接してしまうという手もあります。

溶接してしまう方法もある

ブラケットの長穴加工には限界があります。取り付け穴からブラケットのは端までの距離が限られている為です。

当然削り過ぎればブラケットを貫通してしまい、ナックルが固定出来ずそのブラケットは使いモノになりません。

そのような場合、あえてブラケットを切断し、ワッシャーを溶接し、ボルト穴を新設する方法があります。こうすればブラケットまでの距離を気にする事なく、任意のキャンバー角を得る事が出来ます。

先ほどキャンバーが付いている車両の写真を載せましたが、あれはこの方法によって取り付け穴を移設したブラケットを装着しています。

ワッシャーを溶接すれば、キャンバー角がずれる心配もありませんし、キャンバー角の調整キャパも大幅に広げることが可能になります。

まとめ

長穴加工をデメリットと考えるかどうかは人それぞれだと思います。

もちろん、ドライブシャフトのドン突き問題や加工の手間はありますが、皆さんの思い描いたキャンバー角を手に入れるためには必要不可欠な加工かもしれません。

もし気になっている方はチャレンジしてみて下さい。もし、失敗が怖い…という方はプロのショップにお願いするのも一つの手だと思います。

または車高調メーカーによっては補修部品でブラケット単体購入も可能なので確認してから作業を始めるのもいいですね。

それでは。

▪️関連記事はコチラ